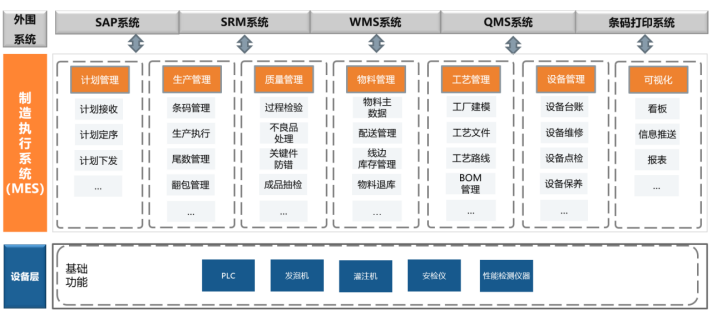

方案优势

制造过程透明化:通过实时数据采集,及时了解车间的生产情况以及质量状况,将生产执行及时反馈给ERP,打开生产过程中的黑箱。

生产可追溯:建立完整的生产数据档案,形成全面的生产正反向追溯体系,为产品质量问题界定责任,减少召回损失,同时打造无纸化生产模式。

质量控制:实时采集生产过程中的质量数据,关注事中控制,事后分析,从而持续改善产品质量

数字化及时预警:定义各项生产指标,实时监控,以邮件、企业微信、看板等多种形式主动知会生产中的异常情况,提前发现,及时处理,减少损失

计划精准化:通过构建工单全生命周期数据链路,实现计划层与执行层数据流的无缝对接与动态协同。

智能物流:通过构建动态库存监控体系,实现线边物料库存水位的实时预警与智能分析,减少无效库存堆积与流转损耗。